Perforazione

Che cos'è il processo di perforazione CNC e la lavorazione di perforazione e i servizi di perforazione?

Qualsiasi tipo di macchina non può essere realizzata senza fori. Per collegare le parti sono necessari vari fori per viti, perni o fori per rivetti di diverse dimensioni; per fissare gli organi di trasmissione sono necessari vari fori di montaggio; le parti stesse della macchina hanno anche molti fori diversi (come fori per l'olio, foro di processo, foro per la riduzione del peso, ecc.). L'operazione di lavorazione di un foro per far sì che il foro soddisfi i requisiti è chiamata lavorazione del foro.

La superficie del foro interno è una delle superfici importanti che compongono le parti meccaniche. Nelle parti meccaniche, le parti con fori rappresentano generalmente dal 50% all'80% del numero totale di parti. Anche i tipi di fori sono diversi, inclusi fori cilindrici, fori conici, fori filettati e fori sagomati.

I fori cilindrici comuni sono diversi dai fori generali e dai fori profondi e i fori profondi sono difficili da lavorare.

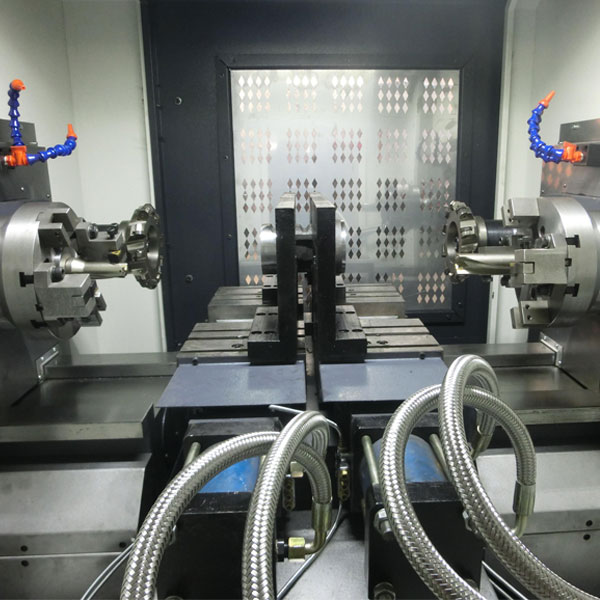

I servizi di lavorazione di perforazione di Minghe sono stati originariamente aggiunti per completare e supportare le nostre capacità di formatura. Oggi i clienti utilizzano i nostri servizi di perforazione leader del settore anche quando non è necessaria la formatura. Da 35 anni evolviamo i nostri servizi di perforazione per fornire ai clienti le giuste soluzioni per la loro specifica applicazione. Gli ingegneri Minghe esamineranno le specifiche del prodotto, i richiami dei materiali e i requisiti di volume per selezionare la soluzione più conveniente per il tuo progetto di perforazione.

Requisiti tecnici per la foratura

Nel processo di lavorazione del foro, è necessario evitare problemi come espansione del diametro del foro eccessivamente grande, scarsa rugosità superficiale del pezzo e eccessiva usura della punta, in modo da non compromettere la qualità della perforazione e aumentare la lavorazione costo. Per quanto possibile, dovrebbero essere garantiti i seguenti requisiti tecnici:

- – Precisione dimensionale: la precisione del diametro e della profondità del foro;

- – Precisione della forma: rotondità del foro, cilindricità e rettilineità degli assi;

- – Precisione di posizione: la coassialità tra il foro e l'asse del foro o l'asse del cerchio esterno; il parallelismo e la perpendicolarità tra il foro e il foro o il foro e altre superfici, ecc.

Allo stesso tempo, dovrebbero essere considerati anche i seguenti 5 elementi:

- – La struttura della profondità del foro e la tolleranza della rugosità superficiale del foro;

- – Le caratteristiche strutturali del pezzo, compresa la stabilità dello sbalzo di bloccaggio e la rotabilità;

- – La velocità di potenza, il sistema di raffreddamento e la stabilità della macchina utensile;

- – Lotto di lavorazione;

- – Costo del trattamento;

Diversi tipi di lavorazione di foratura - Servizi di foratura cnc disponibili a Minghe

Vari fori delle parti dello stampo, come fori per viti, fori per viti, fori per perni, fori per mandrini, fori di fissaggio con anima tonda, ecc., Devono essere perforati e alesati per soddisfare i requisiti di diametro del foro, precisione del passo del foro e rugosità.

I metodi di elaborazione comunemente utilizzati sono riportati nella tabella.

| Tipologia | Contenuti |

| Foratura a pezzo singolo | La singola parte viene forata direttamente in base alla posizione di marcatura |

| Trapano pilota | Praticare prima un foro in una parte e utilizzarlo come guida per praticare fori in altre parti. Una parte può essere utilizzata per la foratura diretta nella direzione opposta durante la foratura; può anche portare fuori dal foro per eseguire la perforazione nella direzione opposta. |

| Foratura combinata | Per garantire la distanza dei fori delle parti, le due parti possono essere bloccate con mandrini paralleli o combinate con viti per formare un tutt'uno e i fori possono essere praticati contemporaneamente secondo la marcatura. |

Alesatura

Ci sono spesso alcuni fori per perni, fori di espulsione, fori di fissaggio dell'anima, ecc. Nello stampo che devono essere lavorati dopo la tracciatura o durante l'assemblaggio. La precisione di elaborazione è generalmente da IT6 a IT8 e la rugosità non è inferiore a Ra3.2μm.

Principi generali di alesatura

| Tipologia | Contenuti | |

| Diametro del pezzo | <10 | Forato e alesato dall'installatore |

| 10 ~ 20 | Lavorazione mediante foratura, svasatura, alesatura, ecc. | |

| > 20 | Pre-controllato dal trapano montatore, quindi lavorazione della fresatrice e alesatrice | |

| Bisogno di estinguere il buco | Durante l'alesatura, la quantità di molatura dovrebbe essere 0.02~0.03. I fori devono essere protetti durante il trattamento termico e verranno rettificati nuovamente una volta assemblati | |

| Alesatura combinata di materiali diversi | Quando si alesano parti di materiali diversi, l'alesatura deve essere eseguita con materiali più duri | |

| Alesatura dell'hardware di tempra | Attraverso l'alesatura del foro dell'hardware di tempra, controllare prima se il foro è deformato, alesando con un normale alesatore in metallo duro o con un vecchio alesatore, quindi utilizzare un'asta di rettifica in ghisa per molare alla dimensione richiesta | |

| Foro alesato | Quando il foro non viene alesato, la profondità del foro alesato deve essere approfondita, lasciando che la lunghezza della parte tagliente dell'alesatore garantisca il diametro effettivo del foro; può anche essere alesato con un alesatore standard, e poi alesare il foro con un vecchio alesatore che ha rettificato la parte tagliente. Fondo scardinato | |

| Cerniera della macchina | Dopo che il pezzo è stato bloccato una volta, la foratura, la svasatura e l'alesatura vengono eseguite continuamente per garantire la perpendicolarità e il parallelismo del foro | |

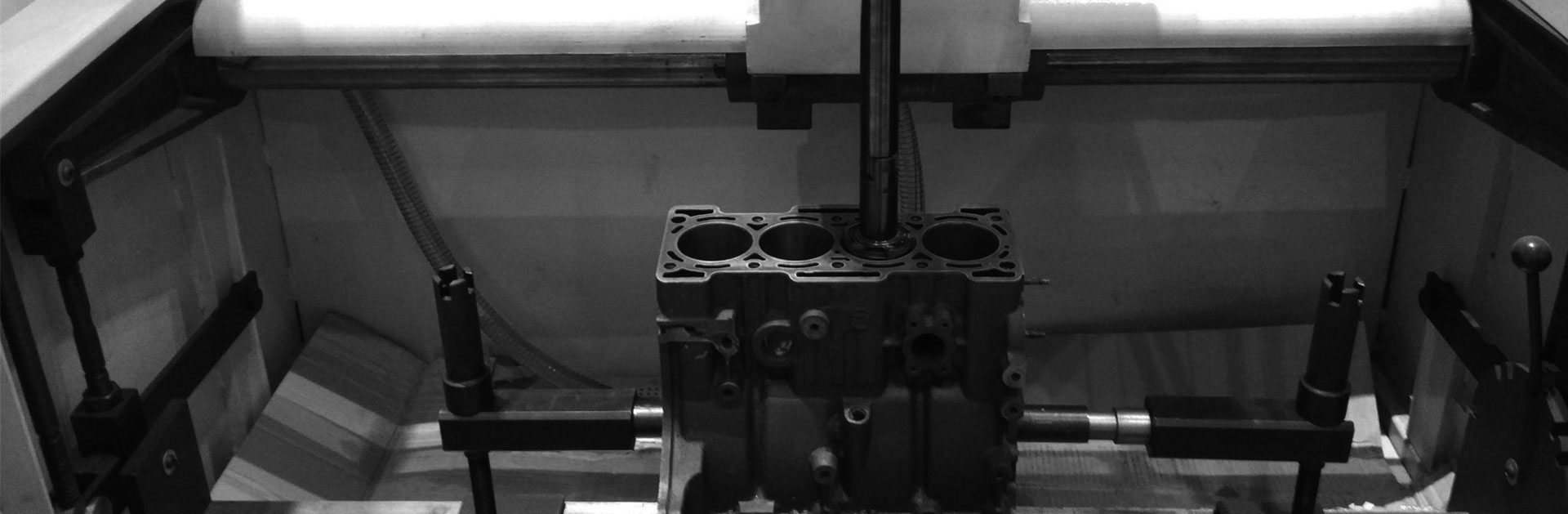

Lavorazione di fori profondi

I fori del canale di raffreddamento, i fori del riscaldatore e parte dei fori dei perni di espulsione nello stampo di plastica devono essere lavorati a foro profondo. In genere, la precisione del foro per l'acqua di raffreddamento non è elevata, ma è necessario prevenire la deflessione; per garantire l'efficienza del trasferimento di calore, il foro del riscaldatore ha determinati requisiti per il diametro e la rugosità del foro, il diametro del foro è 0.1 is0.3 mm più grande dell'asta di riscaldamento e la rugosità è Ra12.5~6.3 μm; mentre il foro di espulsione richiede un livello superiore, la precisione generale è IT8 e ci sono requisiti di verticalità e rugosità.

Elaborazione del foro

Sono necessari molti fori nello stampo per garantire la distanza del foro, la distanza dal bordo del foro, il parallelismo dell'asse di ciascun foro, la perpendicolarità alla faccia terminale e la coassialità dei fori dopo l'assemblaggio delle due parti. Questo tipo di sistema di fori viene generalmente elaborato per primo, quindi i fori vengono elaborati mediante incisione.

Scegli il miglior processo di perforazione

Dopo aver sfogliato un elenco di servizi di trattamento delle superfici, seleziona un processo in base a considerazioni essenziali, come tempi di produzione, convenienza, tolleranza delle parti, durata e applicazioni. La fresatura CNC ad alta tolleranza, le parti di tornitura non sono consigliate per applicare la finitura superficiale del metallo secondario, poiché il trattamento può modificare le dimensioni della parte finita rimuovendo o aggiungendo una piccola quantità di materiali.

Contattaci o invia un'e-mail a sales@hmminghe.com per vedere come il nostro personale, le nostre attrezzature e gli strumenti possono offrire la migliore qualità al miglior prezzo per il tuo progetto di perforazione.