Fusione di sabbia

Che cos'è la colata di sabbia?

La colata in sabbia si riferisce a un metodo di colata in cui i getti vengono prodotti in stampi di sabbia. L'acciaio, il ferro e la maggior parte dei getti di leghe non ferrose possono essere ottenuti con metodi di colata in sabbia. Poiché i materiali di modellazione utilizzati nella colata in sabbia sono economici e facili da ottenere e gli stampi sono facili da fabbricare, possono adattarsi alla produzione di pezzi singoli, alla produzione in serie e alla produzione di massa di getti. Per molto tempo è stato il processo di base nella produzione di getti.

Le materie prime di base per la realizzazione degli stampi in sabbia sono la sabbia di fonderia e il legante in sabbia. La sabbia da fonderia più comunemente usata è la sabbia silicea. Quando le prestazioni ad alta temperatura della sabbia silicea non possono soddisfare i requisiti di utilizzo, vengono utilizzate sabbie speciali come sabbia di zirconi, sabbia di cromite e sabbia di corindone. Per fare in modo che lo stampo e l'anima in sabbia finiti abbiano una certa resistenza e non si deformino o si danneggino durante la manipolazione, lo stampaggio e il versamento di metallo liquido, è generalmente necessario aggiungere un legante di sabbia nella colata per legare le particelle di sabbia sciolte per formare sabbia. Il legante per sabbia da stampaggio più utilizzato è l'argilla e come leganti per sabbia da stampaggio possono essere utilizzati anche vari oli essiccanti o oli semi-essiccanti, silicati o fosfati solubili in acqua e varie resine sintetiche. Le forme esterne in sabbia utilizzate nella colata in terra si dividono in tre tipi: sabbia verde argilla, argilla secca sabbia ed sabbia indurita chimicamente secondo il legante utilizzato nella sabbia e il modo in cui costruisce la sua forza.

Sabbia bagnata di argilla

L'argilla e un'adeguata quantità di acqua vengono utilizzate come legante principale per modellare la sabbia. Dopo che la sabbia è stata prodotta, viene direttamente combinata e versata allo stato umido. La colata a umido ha una lunga storia ed è ampiamente utilizzata. La forza della sabbia verde dipende dall'impasto argilloso formato dalla miscelazione di argilla e acqua in una certa proporzione. Una volta che la sabbia da modellatura è mescolata, ha una certa resistenza. Dopo essere stato pestato in uno stampo di sabbia, può soddisfare i requisiti di stampaggio e colata. Pertanto, la quantità di argilla e umidità nella sabbia di stampaggio sono fattori di processo molto importanti.

Un metodo di colata in cui la sabbia di formatura e la sabbia del nucleo vengono utilizzate come materiali di stampaggio per realizzare uno stampo e il metallo liquido viene riempito con lo stampo sotto gravità per produrre una colata. L'acciaio, il ferro e la maggior parte dei getti di leghe non ferrose possono essere ottenuti con metodi di colata in sabbia. Poiché i materiali di stampaggio utilizzati nella colata in sabbia sono economici e facili da ottenere e gli stampi sono facili da fabbricare, possono adattarsi alla produzione di pezzi singoli, alla produzione in serie e alla produzione di massa di getti. Per molto tempo è stato il processo di base nella produzione di getti.

Lo stampo utilizzato nella colata in sabbia è generalmente composto da una combinazione di uno stampo in sabbia esterno e un nucleo. Al fine di migliorare la qualità superficiale dei getti, viene spesso applicato uno strato di vernice sulla superficie dello stampo in sabbia e dell'anima. I componenti principali del rivestimento sono materiali polverosi e leganti con elevata refrattarietà e buona stabilità chimica alle alte temperature. Inoltre, vengono aggiunti un veicolo (acqua o altri solventi) e vari additivi per una facile applicazione.

I vantaggi della colata in terra di argilla verde sono:

- - L'argilla è ricca di risorse e ha un prezzo basso.

- - La maggior parte della sabbia bagnata di argilla utilizzata può essere riciclata e riutilizzata dopo un adeguato trattamento della sabbia.

- - Il ciclo di produzione dello stampo è breve e l'efficienza del lavoro è elevata.

- - La sabbia per modellatura mista può essere utilizzata a lungo.

- - Dopo che lo stampo in sabbia è stato pestato, può ancora tollerare una piccola quantità di deformazione senza essere danneggiato, il che è molto vantaggioso per la stesura e l'impostazione del nucleo.

La debolezza è:

- - Per ricoprire l'impasto viscoso di argilla sulla superficie dei granelli di sabbia durante la miscelazione della sabbia, è necessaria un'attrezzatura di miscelazione della sabbia ad alta potenza con azione impastatrice, altrimenti è impossibile ottenere sabbia di buona qualità.

- - Poiché la sabbia da modellatura ha una resistenza molto elevata dopo essere stata miscelata, la sabbia da modellatura non è facile da scorrere durante la modellazione ed è difficile da battere. È laborioso e richiede determinate abilità quando si modella a mano e l'attrezzatura è complicata ed enorme quando si modella a macchina.

- - La rigidità dello stampo non è elevata e la precisione dimensionale del getto è scarsa.

- - I getti sono soggetti a difetti come lavaggio della sabbia, inclusione di sabbia e pori.

Gli stampi in argilla secca in sabbia hanno un contenuto di umidità umida leggermente superiore a quelli utilizzati nella produzione di questo stampo in sabbia.

Il nucleo di argilla e sabbia è un semplice nucleo fatto di sabbia di argilla.

Sabbia Argilla Secca

L'umidità umida della sabbia da modellatura utilizzata per realizzare questo stampo di sabbia è leggermente superiore a quella della sabbia da modellatura bagnata. Dopo aver realizzato lo stampo di sabbia, la superficie della cavità deve essere rivestita con vernice refrattaria, quindi posta in un forno per l'essiccazione e, dopo che si è raffreddata, può essere modellata e versata. Ci vuole molto tempo per asciugare gli stampi in argilla e sabbia, consuma molto carburante e gli stampi in sabbia si deformano facilmente durante il processo di essiccazione, il che influisce sulla precisione delle fusioni. Gli stampi in argilla secca in sabbia sono generalmente utilizzati per realizzare getti di acciaio e getti di ghisa più grandi. Poiché la sabbia indurita chimicamente è stata ampiamente adottata, i tipi di sabbia secca tendono ad essere eliminati.

Sabbia indurita chimicamente

La sabbia da modellatura utilizzata in questo tipo di sabbia è chiamata sabbia indurita chimicamente. Il legante è generalmente una sostanza in grado di polimerizzare le molecole e divenire una struttura tridimensionale sotto l'azione di un indurente, e sono comunemente usate varie resine sintetiche e bicchiere d'acqua. Ci sono fondamentalmente 3 modi di indurimento chimico.

- - Autoindurente: Il legante e l'indurente vengono entrambi aggiunti durante la miscelazione della sabbia. Dopo che lo stampo o il nucleo di sabbia è stato realizzato, il legante reagisce sotto l'azione dell'indurente per far indurire da solo lo stampo o il nucleo di sabbia. Il metodo autoindurente viene utilizzato principalmente per la modellazione, ma viene utilizzato anche per fabbricare anime più grandi o con piccoli lotti di produzione.

- - Indurimento dell'aerosol: Aggiungere il legante e altri additivi ausiliari durante la miscelazione della sabbia, senza aggiungere prima l'indurente. Dopo la modellazione o la realizzazione del nucleo, soffiare in indurente gassoso o indurente liquido atomizzato nel vettore di gas per disperderlo nello stampo di sabbia o nel nucleo per far indurire lo stampo di sabbia. Il metodo di indurimento per aerosol viene utilizzato principalmente per realizzare anime e talvolta viene utilizzato per realizzare piccoli stampi in sabbia.

- - Indurimento per riscaldamento: Aggiungere il legante e l'indurente latente che non agisce a temperatura ambiente durante la miscelazione della sabbia. Dopo che lo stampo di sabbia o il nucleo è stato realizzato, viene riscaldato. In questo momento, l'indurente latente reagisce con alcuni componenti nel legante per generare un indurente efficace che può indurire il legante, indurendo così lo stampo di sabbia o il nucleo. Il metodo di tempra per riscaldamento viene utilizzato principalmente per realizzare anime oltre alla produzione di piccoli stampi in sabbia a guscio sottile.

La storia del laboratorio di colata in sabbia di Minghe

Il laboratorio di colata in sabbia Minghe è stato aggiunto in 2005 con l'aggiunta di un miscelatore di sabbia costiera miscelatore di sabbia continuo. La colata in sabbia è un ottimo complimento per lo stampo in gesso in gomma, processo su cui è stata fondata l'azienda. La colata in sabbia rappresenta attualmente circa la metà della nostra attività di fonderia.

In 2016, Minghe Casting ha notevolmente ampliato la linea di colata in sabbia con l'aggiunta di un miscelatore continuo di sabbia più grande con doppia tramoggia, controlli automatizzati e recupero meccanico. Ciò consente a Minghe Casting di passare da una bassa quantità di alta qualità a quantità di produzione, pur mantenendo l'alta qualità richiesta dal mercato. L'investimento rappresenta anche l'impegno di Prototype Casting a ridurre al minimo la sua impronta per il consumo di risorse naturali, in particolare la sabbia silicea utilizzata nella colata in sabbia. A causa dei mercati secondari per la sabbia recuperata e della possibilità di riutilizzare l'80% della sabbia nel processo, lo spreco di sabbia nelle discariche sarà completamente eliminato!!!

Il laboratorio di colata in sabbia Minghe è di circa 8000 mq. Qualunque sia il tuo progetto di casting, piccolo o grande, possiamo offrirti un buon tempo di consegna e una buona qualità. Nella nostra fonderia vengono esportati oltre il 60% di parti in fusione di alluminio. Quindi abbiamo molta esperienza per i tuoi progetti.

Vantaggi del processo di colata in sabbia

Le funzioni della microfusione possono essere riassunte come segue:

- – Le parti resistenti all'usura dei frantoi per colata in sabbia sono ancora molto comuni in Cina, come piastre a ganasce, martelli ad alto contenuto di cromo, pareti di frantumazione, pareti di malta rotolanti, ecc. , Relativamente parlando, la precisione non è molto alta. Soprattutto per le ganasce, i prodotti finiti non vengono quasi lucidati al tornio. Il muro rotto, il muro di malta rotolante, la pelle del rullo e simili devono solo essere lucidati da un tornio, quindi è particolarmente adatto per la colata in sabbia. Poiché le parti resistenti all'usura delle ganasce per colata in sabbia, martelli ad alto contenuto di cromo, pareti rotte, pareti di malta rotolanti, pelli di rulli, ecc., Queste apparecchiature di frantumazione sono oltre il 20% più resistenti rispetto ad altri prodotti come la fusione di schiuma persa.

- – La colata in sabbia è una sorta di processo di fusione. La forma di colata utilizzata nella colata in sabbia è generalmente composta da una forma esterna in sabbia e da un'anima. Poiché i materiali di stampaggio utilizzati nella colata in sabbia sono economici e facili da ottenere e gli stampi sono facili da fabbricare, possono adattarsi alla produzione di pezzi singoli, alla produzione in serie e alla produzione di massa di getti. Per molto tempo è stato il processo di base nella produzione di getti. Attualmente, a livello internazionale, nella produzione di tutti i getti, il 60-70% dei getti viene prodotto con forme in terra e circa il 70% è prodotto con forme in argilla.

- - a basso costo

- – Processo di produzione semplice

- – Ciclo produttivo breve

- – Pertanto, getti come blocchi cilindri di motori automobilistici, testate cilindri, alberi a gomiti, ecc. Sono tutti prodotti dal processo di sabbia verde argilla. Quando il tipo bagnato non può soddisfare i requisiti, prendere in considerazione l'utilizzo del tipo di sabbia asciutta con superficie argillosa, sabbia asciutta o altri tipi di sabbia. Il peso dei getti realizzati con sabbia verde argillosa può variare da pochi chilogrammi a decine di chilogrammi, mentre i getti prodotti con argilla secca possono pesare decine di tonnellate.

Processo di produzione di hardware Minghe di colata in sabbia

Il processo di base del processo di colata in sabbia Minghe Casting ha i seguenti passaggi:

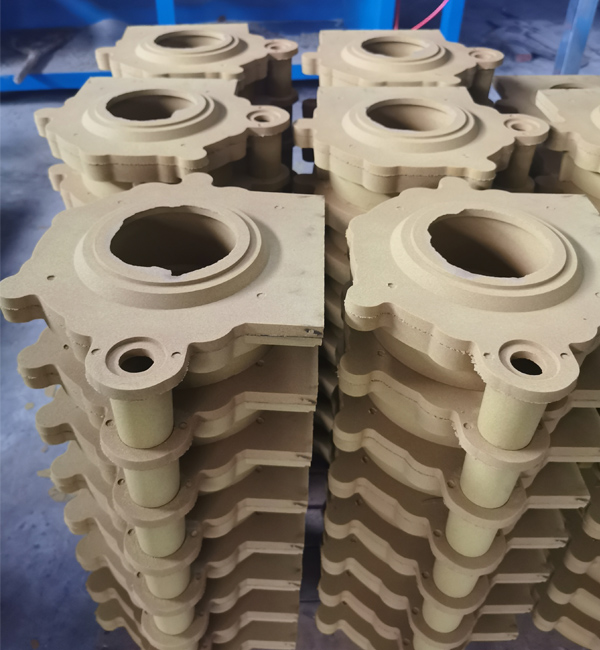

- Fase di miscelazione della sabbia: Preparare la sabbia da modellare e la sabbia per anime per la modellazione, generalmente utilizzare un miscelatore di sabbia da inserire nella vecchia mappa e una quantità adeguata di argilla da miscelare.

- Fase di fabbricazione dello stampo: Realizzare stampi e casse d'anima secondo i disegni delle parti. Generalmente, un singolo pezzo può essere realizzato con stampi in legno, la produzione di massa può essere utilizzata per realizzare stampi in plastica o stampi in metallo (comunemente noti come stampi in ferro o stampi in acciaio) e fusioni su larga scala possono essere utilizzate per realizzare piastre modello. Ora gli stampi sono fondamentalmente macchine per incidere, quindi il ciclo di produzione è notevolmente ridotto e di solito ci vogliono dai 2 ai 10 giorni per realizzare lo stampo.

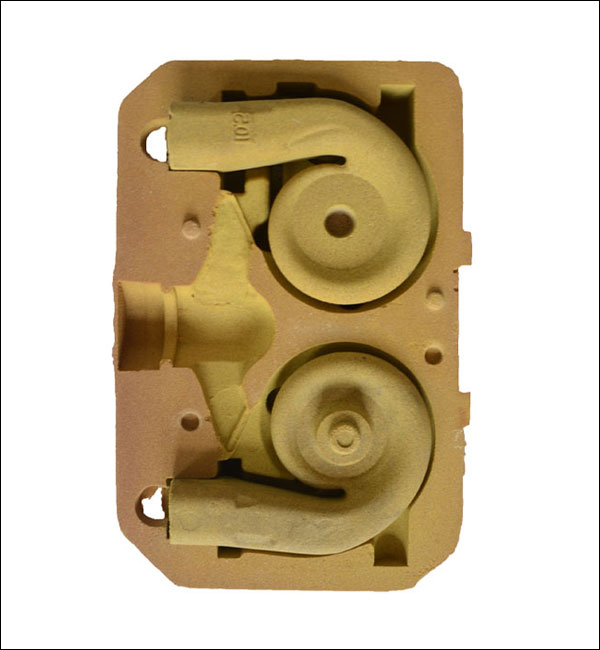

- Fase di modellazione (creazione del nucleo): compresa la modellazione (formazione della cavità della colata con sabbia da modellatura), creazione di anime (formazione della forma interna della colata) e accoppiamento dello stampo (inserimento dell'anima nella cavità e chiusura delle muffole superiore e inferiore)). La modellazione è un collegamento chiave nel casting.

- Fase di fusione: In base alla composizione del metallo richiesta, viene abbinata la composizione chimica e viene selezionato il forno di fusione appropriato per fondere il materiale della lega per formare un liquido metallico liquido qualificato (compresa la composizione qualificata e la temperatura qualificata). La fonderia utilizza generalmente il cubilotto o il forno elettrico (a causa dei requisiti di protezione ambientale, i cubilotti sono ora sostanzialmente vietati e vengono sostanzialmente utilizzati i forni elettrici).

- Fase di versamento: Utilizzare un mestolo per versare il ferro fuso nel forno elettrico nello stampo finito. È necessario prestare attenzione alla velocità di colata del ferro fuso, in modo che il ferro fuso riempia l'intera cavità. Inoltre, versare ferro fuso è più pericoloso, quindi fai attenzione alla sicurezza!

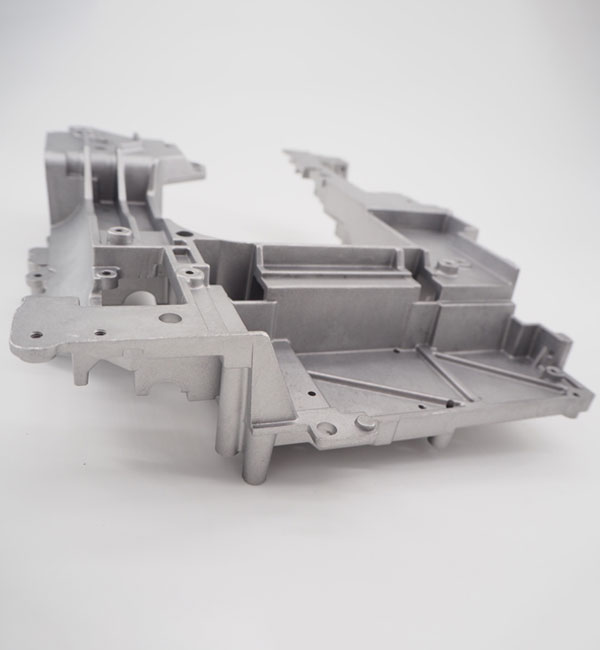

- Fase di pulizia: Dopo aver versato e aspettato che il metallo fuso si solidifichi, prendi un martello per rimuovere il cancello e scuotere la sabbia del getto, quindi usa una sabbiatrice per la sabbiatura, in modo che la superficie del getto sembri molto pulita! Per getti non strettamente necessari Dopo l'ispezione, è sostanzialmente pronto per uscire dalla fabbrica.

- Elaborazione del casting: Per alcuni getti con requisiti speciali o alcuni getti che non possono soddisfare i requisiti, potrebbe essere necessaria una lavorazione semplice. Generalmente per la lavorazione e la lucidatura viene utilizzata una mola o una mola per rimuovere le bave e rendere più lisci i getti.

- Ispezione della colata: L'ispezione della colata è solitamente in fase di pulitura o lavorazione e di solito vengono scoperti quelli non qualificati. Tuttavia, alcuni pezzi fusi hanno requisiti individuali e devono essere nuovamente ispezionati. Ad esempio, alcune fusioni richiedono l'inserimento di un'asta di 5 cm nel foro centrale, quindi è necessario prendere un'asta di 5 cm e provarla.

Dopo gli 8 passaggi precedenti, la fusione è sostanzialmente formata. Per le fusioni che richiedono alta precisione, è necessaria la lavorazione.

| Sviluppo e progettazione di stampi ▶ |

| Fase di miscelazione della sabbia ▶ |

| Ispezione a cera persa ▶ |

| Albero del gruppo di cera▶ |

| Guscio di sol di silice ▶ |

| Rinforzo in vetro d'acqua▶ |

| Decerazione a vapore ▶ |

| Arrostire-Versare▶ |

| Rimuovere la levigatura del cancello ▶ |

| Positivo vuoto▶ |

| Fusioni di precisione complete▶ |

| Imballa e spedisci▶ |

I casi di studio Minghe di colata in sabbia

I servizi di fabbricazione di Minghe Casting sono disponibili sia per la progettazione alla realtà che per cicli di produzione da basso ad alto volume di parti di pressofusione, parti di colata in sabbia, parti di fusione a cera persa, parti di fusione di metallo, parti di colata in schiuma persa e altro ancora.

Vai a visualizzare altri casi di studio di parti di fusione >>>

Scegli il miglior fornitore di colata in sabbia

Attualmente, le nostre parti di colata in sabbia vengono esportate in America, Canada, Australia, Regno Unito, Germania, Francia, Sud Africa e molti altri paesi in tutto il mondo. Siamo registrati ISO9001-2015 e anche certificati da SGS.

Il nostro servizio di fabbricazione personalizzato di colata in sabbia fornisce getti durevoli e convenienti che soddisfano le vostre specifiche per i settori automobilistico, medico, aerospaziale, elettronico, alimentare, edile, della sicurezza, marittimo e altro ancora. Veloce per inviare la tua richiesta o inviare i tuoi disegni per ottenere un preventivo gratuito nel più breve tempo possibile. Contattaci o invia un'e-mail vendite@hmminghe.com per vedere come il nostro personale, le nostre attrezzature e le nostre attrezzature possono offrire la migliore qualità al miglior prezzo per il tuo progetto di colata in sabbia.

Forniamo servizi di casting includono:

Minghe Casting servizi che lavorano con colata in sabbia, fusione di metallo, fusione a cera persa colata a schiuma e altro ancora.

Fusione di sabbia

Fusione di sabbia è un processo di fusione tradizionale che utilizza la sabbia come materiale di modellazione principale per realizzare stampi. La colata per gravità viene generalmente utilizzata per gli stampi in sabbia e, quando vi sono requisiti speciali, è possibile utilizzare anche la colata a bassa pressione, la colata centrifuga e altri processi. La colata in sabbia ha un'ampia gamma di adattabilità, possono essere utilizzati pezzi piccoli, pezzi grandi, pezzi semplici, pezzi complessi, pezzi singoli e grandi quantità.

Colata in stampo permanente

Colata in stampo permanente hanno una lunga durata e un'elevata efficienza di produzione, non solo hanno una buona precisione dimensionale e una superficie liscia, ma hanno anche una resistenza maggiore rispetto ai getti in sabbia e hanno meno probabilità di essere danneggiati quando viene versato lo stesso metallo fuso. Pertanto, nella produzione in serie di getti di metalli non ferrosi medi e piccoli, purché il punto di fusione del materiale di colata non sia troppo elevato, si preferisce generalmente la fusione di metalli.

Casting di investimento

Il più grande vantaggio di colata di investimento è che, poiché i pezzi fusi a cera persa hanno un'elevata precisione dimensionale e finitura superficiale, possono ridurre il lavoro di lavorazione, ma lasciano un piccolo margine di lavorazione sulle parti con requisiti più elevati. Si può vedere che l'uso del metodo di microfusione può far risparmiare molte attrezzature per macchine utensili e lavorare le ore di lavoro e risparmiare notevolmente le materie prime metalliche.

Colata di schiuma persa

Colata di schiuma persa consiste nel combinare modelli in cera di paraffina o schiuma simili alle dimensioni e alla forma della colata in gruppi di modelli. Dopo aver spazzolato e asciugato i rivestimenti refrattari, vengono sepolti in sabbia di quarzo secca per la modellazione delle vibrazioni e versati sotto pressione negativa per gassificare il modello. , Il metallo liquido occupa la posizione del modello e forma un nuovo metodo di colata dopo la solidificazione e il raffreddamento.

Die Casting

La pressofusione è un processo di fusione dei metalli, caratterizzato dall'applicazione di un'elevata pressione al metallo fuso utilizzando la cavità dello stampo. Gli stampi sono generalmente realizzati con leghe ad alta resistenza e questo processo è in qualche modo simile allo stampaggio a iniezione. La maggior parte delle pressofusioni sono prive di ferro, come le leghe di zinco, rame, alluminio, magnesio, piombo, stagno e piombo-stagno e le loro leghe. Minghe è stato il top della Cina servizio di pressofusione dal 1991.

Colata centrifuga

Colata centrifuga è una tecnica e un metodo per iniettare metallo liquido in uno stampo rotante ad alta velocità, in modo che il metallo liquido sia un movimento centrifugo per riempire lo stampo e formare una colata. A causa del movimento centrifugo, il metallo liquido può riempire bene lo stampo in direzione radiale e formare la superficie libera del getto; influisce sul processo di cristallizzazione del metallo, migliorando così le proprietà meccaniche e fisiche del getto.

Colata a bassa pressione

Colata a bassa pressione significa che lo stampo è generalmente posizionato sopra un crogiolo sigillato e l'aria compressa viene introdotta nel crogiolo per causare una bassa pressione (0.06~0.15 MPa) sulla superficie del metallo fuso, in modo che il metallo fuso salga dal tubo montante per riempire lo stampo e controllare il metodo di colata solidificata. Questo metodo di colata ha una buona alimentazione e una struttura densa, getti complessi di grandi dimensioni a pareti sottili facili da lanciare, nessun riser e un tasso di recupero del metallo del 95%. Nessun inquinamento, automazione facile da realizzare.