Come migliorare notevolmente la qualità dell'acciaio per cuscinetti mediante un raffreddamento super rapido dopo il rotolamento

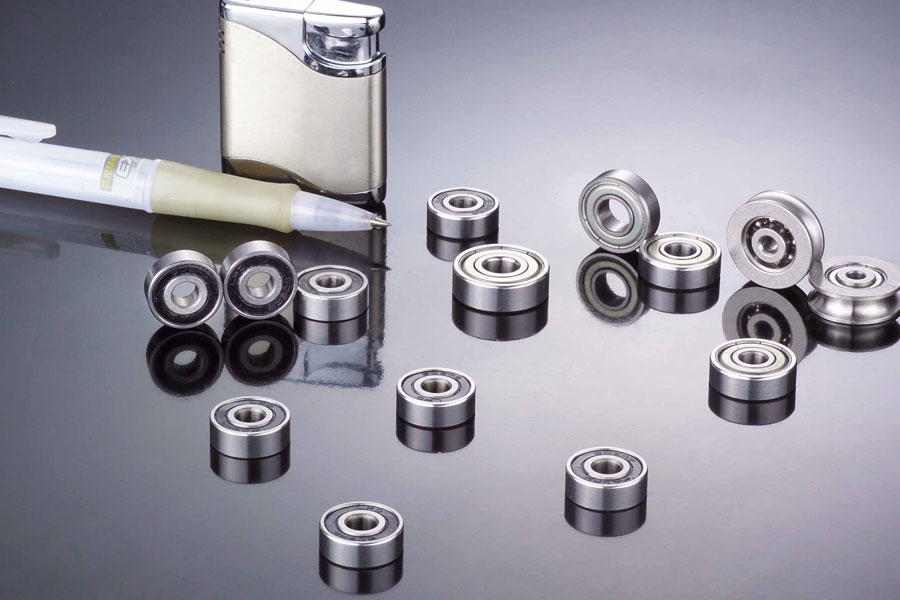

I cuscinetti sono una parte importante delle apparecchiature meccaniche. In una certa misura, la qualità dei cuscinetti limita la velocità e il progresso dell'economia nazionale, la costruzione della difesa nazionale e la modernizzazione scientifica e tecnologica, e il progresso della tecnologia di produzione dell'acciaio per cuscinetti influisce direttamente sull'industria dei cuscinetti Per lo sviluppo, i paesi industrialmente sviluppati attribuiscono grande importanza alla ricerca sulla qualità dei prodotti in acciaio per cuscinetti.

Per migliorare la qualità dell'acciaio per cuscinetti e garantire che abbia una maggiore resistenza alla fatica, resistenza alla compressione, durezza superficiale e buona durata, è necessario migliorare la purezza dell'acciaio e l'uniformità dei carburi nell'acciaio, principalmente le inclusioni nel Materiale. Il contenuto, il tipo di inclusioni e il contenuto di gas; e l'uniformità della forma, delle dimensioni e della distribuzione dei carburi è un altro importante indicatore per misurare la qualità dei prodotti in acciaio per cuscinetti.

Durante il processo di raffreddamento dopo la laminazione a caldo, i carburi secondari formati hanno un impatto importante sulle prestazioni dell'acciaio per cuscinetti. Pertanto, è necessario che il carburo di rete nell'acciaio del cuscinetto sia inferiore a 2.5. Troppo carburo di rete porterà gravi conseguenze:

- Nella successiva tempra del prodotto finito, non può essere completamente eliminato.

- I carburi a rete trattenuti nell'acciaio per cuscinetti aumentano significativamente la fragilità delle parti e riducono la capacità di resistere ai carichi d'urto.

- Sotto l'azione del carico dinamico, le parti sono facili da rompere lungo il confine del grano.

- Aumentare la tendenza alla rottura da tempra.

Attualmente, il mio paese adotta principalmente un processo di laminazione a bassa temperatura per controllare la precipitazione dei carburi della rete di acciaio per cuscinetti, quindi integra con una certa velocità di raffreddamento. Tuttavia, questo processo dipende dalla capacità del laminatoio e richiede una capacità di raffreddamento controllata sufficiente prima di terminare la laminazione. Dopo il raffreddamento ad acqua, c'è abbastanza spazio isotermico prima della laminazione finale. Nella linea di produzione di laminazione continua, viene realizzata la laminazione a bassa temperatura. A causa dell'insufficiente capacità di raffreddamento dell'apparecchiatura di raffreddamento esistente, la temperatura è difficile da controllare con precisione, in particolare le barre di grandi dimensioni sopra Ф30 mm, la qualità del prodotto è instabile e la precipitazione di carburo di rete è grave.

Al fine di migliorare la qualità del prodotto di varie specifiche dell'acciaio per cuscinetti e ridurre la forte dipendenza dai laminatoi e da altre attrezzature nella produzione di acciaio per cuscinetti, lo State Key Laboratory of Rolling Technology and Continuous Rolling Automation (RAL) della Northeastern University ha portato la tecnologia di raffreddamento ultrarapido delle barre d'acciaio portanti. Sono state condotte ricerche sulle condizioni di precipitazione dei carburi e sulla transizione di fase durante il raffreddamento continuo.

La microdurezza della struttura portante in acciaio e la distanza tra le lamelle di perlite sono influenzate dalla velocità di raffreddamento dopo la laminazione. All'aumentare della velocità di raffreddamento dopo la laminazione a caldo, la distanza tra le lamelle di perlite diminuisce mentre aumenta il valore di microdurezza e la distanza tra le lamelle più piccola è molto vantaggiosa per la successiva ricottura sferoidale.

Il principio di controllo è che durante il processo di raffreddamento continuo dell'austenite sottoraffreddata, l'austenite apparirà inevitabilmente nella zona povera di carbonio e nella zona ricca di carbonio. Una volta soddisfatte le condizioni di nucleazione, mentre la ferrite viene costruita nella zona povera di carbonio, anche la cementite viene costruita nella zona ricca di carbonio. I due sono contemporaneamente sincronizzati, eutettoide e simbiosi, formando un nucleo di perlite (ferrite + Cementite), e contemporaneamente nuovi nuclei cristallini vengono prodotti in altre parti e crescono continuamente. Quando si forma la perlite, la crescita longitudinale significa che i fogli di cementite e ferrite si estendono continuamente in austenite allo stesso tempo, mentre la crescita laterale significa che i fogli di cementite e ferrite sono impilati alternativamente per aumentare.

L'aumento della velocità di raffreddamento continuo dopo la deformazione giocherà un ruolo nella raffinazione dei grani di austenite. La dimensione dei grani di austenite non ha effetti evidenti sulla spaziatura delle lamelle di perlite, ma influenza la dimensione dei granuli di perlite. I grani di austenite sono fini e l'area di confine del grano per unità di volume aumenta, il che promuoverà la nucleazione della perlite. Se il numero di siti di nucleazione della perlite aumenta, il diametro dei granuli di perlite diminuisce.

La tecnologia di raffreddamento ultrarapida viene applicata al controllo del carburo della maglia d'acciaio del cuscinetto, in modo che l'acciaio del cuscinetto passi rapidamente attraverso l'area in cui la precipitazione del carburo è forte dopo la laminazione, il che può ridurre o evitare significativamente la precipitazione di carburi secondari lungo il bordo del grano.

Il metodo degli elementi finiti viene utilizzato per simulare e analizzare il campo di temperatura del processo di raffreddamento ultrarapido dell'acciaio per cuscinetti di diverse specifiche dopo la laminazione e viene determinato un percorso ragionevole del processo di raffreddamento. Su questa base, un dispositivo di raffreddamento ultrarapido per barre portanti in acciaio e relativo Sistema di Controllo.

In base ai requisiti del processo di raffreddamento ultrarapido, combinato con le condizioni di produzione effettive, è stata progettata l'attrezzatura di raffreddamento che soddisfa i requisiti del processo di raffreddamento ultrarapido dell'acciaio per cuscinetti dopo la laminazione, ed è stato sviluppato un sistema di controllo automatico e un matematico completo il modello è stato stabilito per rendere la precisione del controllo della temperatura dell'acciaio per cuscinetti e l'uniformità di raffreddamento è stata notevolmente migliorata

Le specifiche dell'acciaio per cuscinetti prodotto dalla tecnologia di raffreddamento ultrarapido sono principalmente Ф15.3 mm~Ф60 mm. Il tasso di qualificazione dei carburi delle maglie d'acciaio portanti di 30 mm o meno e di classe 2.0 o meno è stato aumentato da circa il 10% al 100%; per 30mm~Ф60mm per cuscinetti in metallo duro a maglia d'acciaio, è stato aumentato da 2.5~4 a 2.0. Il seguente tasso di passaggio è superiore al 95%. Per l'acciaio per cuscinetti di Ф60mm~Ф120mm, i graffi sulla superficie dopo il raffreddamento ultrarapido sono stati notevolmente migliorati.

Si prega di conservare la fonte e l'indirizzo di questo articolo per la ristampa:Come migliorare notevolmente la qualità dell'acciaio per cuscinetti mediante un raffreddamento super rapido dopo il rotolamento

Minghe Azienda di pressofusione sono dedicati alla produzione e alla fornitura di parti di colata di qualità e ad alte prestazioni (la gamma di parti di pressofusione di metallo include principalmente Pressofusione a parete sottile,Pressofusione a camera calda,Pressofusione a camera fredda), servizio rotondo (servizio di pressofusione,Lavorazione cnc,Costruzione di stampi, Trattamento della superficie). Qualsiasi pressofusione di alluminio personalizzata, magnesio o pressofusione di zama/zinco e altri requisiti di getti sono invitati a contattarci.

Sotto il controllo di ISO9001 e TS 16949, tutti i processi vengono eseguiti attraverso centinaia di macchine per pressofusione avanzate, macchine a 5 assi e altre strutture, che vanno dai blaster alle lavatrici Ultra Sonic. Minghe non solo dispone di attrezzature avanzate ma anche di professionisti team di ingegneri esperti, operatori e ispettori per realizzare il progetto del cliente.

Produttore conto terzi di pressofusioni. Le capacità includono parti in pressofusione di alluminio a camera fredda da 0.15 libbre. a 6 libbre, impostazione del cambio rapido e lavorazione. I servizi a valore aggiunto includono lucidatura, vibrazione, sbavatura, granigliatura, verniciatura, placcatura, rivestimento, assemblaggio e lavorazione con utensili. I materiali lavorati includono leghe come 360, 380, 383 e 413.

Assistenza alla progettazione di pressofusione di zinco/servizi di ingegneria concorrente. Produttore personalizzato di pressofusioni di zinco di precisione. È possibile produrre fusioni in miniatura, pressofusioni ad alta pressione, fusioni multi-slitta, fusioni in conchiglia convenzionali, pressofuse unitarie e indipendenti e fusioni a cavità sigillata. I getti possono essere prodotti in lunghezze e larghezze fino a 24 pollici con una tolleranza di +/- 0.0005 pollici.

Produttore certificato ISO 9001:2015 di pressofusione di magnesio, le funzionalità includono pressofusione di magnesio ad alta pressione fino a 200 tonnellate di camera calda e 3000 tonnellate di camera fredda, progettazione di utensili, lucidatura, stampaggio, lavorazione, verniciatura a polvere e liquida, controllo di qualità completo con funzionalità CMM , montaggio, imballaggio e consegna.

Certificato ITAF16949. Il servizio di casting aggiuntivo include colata di investimento,colata in sabbia,Colata per gravità, Colata di schiuma persa,Colata centrifuga,Colata sotto vuoto,Colata in stampo permanente,.Le funzionalità includono EDI, assistenza ingegneristica, modellazione solida ed elaborazione secondaria.

Industrie di colata Casi di studio di parti per: automobili, biciclette, aerei, strumenti musicali, imbarcazioni, dispositivi ottici, sensori, modelli, dispositivi elettronici, custodie, orologi, macchinari, motori, mobili, gioielli, maschere, telecomunicazioni, illuminazione, dispositivi medici, dispositivi fotografici, Robot, sculture, apparecchiature audio, attrezzature sportive, utensili, giocattoli e altro ancora.

Cosa possiamo aiutarti a fare dopo?

∇ Vai alla home page per Pressofusione Cina

→Parti di fusione-Scopri cosa abbiamo fatto.

→Suggerimenti correlati su Servizi di pressofusione

By Minghe produttore di pressofusione |Categorie: Articoli utili |Materiali Tag: Fusione di alluminio, Colata di zinco, Colata di magnesio, Colata di titanio, Colata in acciaio inossidabile, Fusione di ottone,Fusione in bronzo,Cast video,Storia dell'azienda,Pressofusione di alluminio |Commenti disabilitati