Progettazione del processo di pressofusione con corpo a conchiglia

In base alle caratteristiche strutturali del guscio, viene progettato il processo di pressofusione. Attraverso la simulazione numerica dei due sistemi di colata utilizzando il software ProCAST, sono state analizzate le posizioni e le cause delle cavità di ritiro e della porosità, ed è stato selezionato un sistema di colata migliore per ottimizzare il processo di pressofusione attraverso il confronto. I risultati mostrano che dopo l'ottimizzazione del processo, i getti non hanno fori di ritiro o difetti di porosità e sono stati verificati dalla produzione, che soddisfa i requisiti tecnici

La pressofusione è un tipo di tecnologia di colata m con un alto grado di automazione e in grado di produrre in serie parti con forme complesse. I getti da esso prodotti presentano i vantaggi di buona compattezza, alta precisione, minor sovrametallo ed eccellenti proprietà meccaniche. È usato in automobili e macchinari. 1wl è stato ampiamente utilizzato nelle apparecchiature e in altri campi. Il guscio dell'involucro è un supporto importante per l'installazione di ricambi auto. Il suo spessore della parete è relativamente sottile, ma le sue proprietà meccaniche, precisione e tenuta all'aria devono essere elevate ed è richiesta la produzione di massa. Pertanto, la pressofusione è il miglior guscio per la produzione. s Scelta.

Questo articolo analizza la struttura del getto, progetta il sistema di colata del getto e lo simula con il software PmCAST. Attraverso l'analisi dei risultati della simulazione, il processo viene ottimizzato per eliminare i difetti come ritiro e porosità, così da ottenere un processo di pressofusione che soddisfi i requisiti tecnici del guscio.

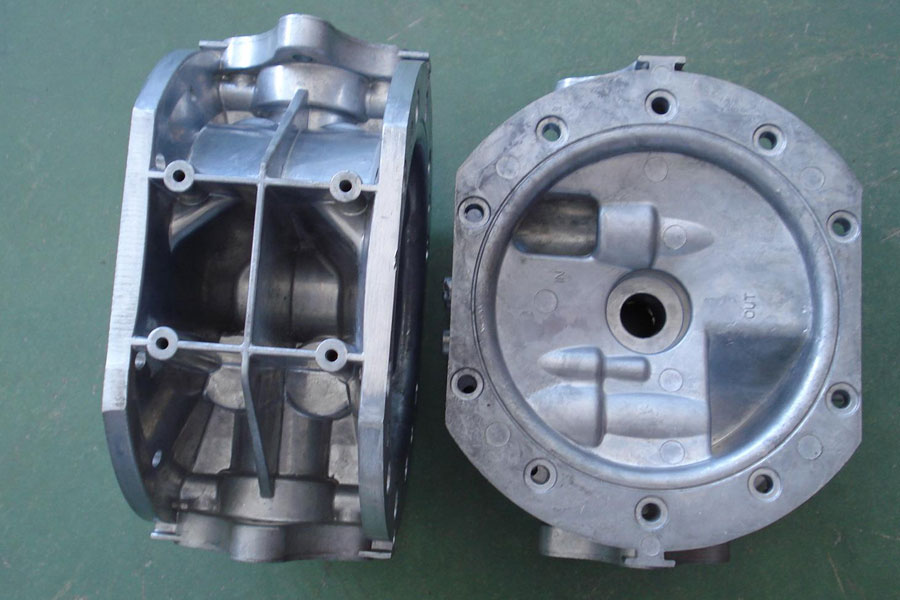

Il casting oggetto di studio è un involucro per ricambi auto prodotto da una determinata azienda. Il suo diagramma di modellazione tridimensionale è mostrato nella Figura I. L'area scura è la superficie di lavorazione della fusione, il sovrametallo di lavorazione è 0.5 mm e la dimensione del contorno della fusione è 103 mm x 98 mm x 89 mm, la fusione il volume è 234 108 mn r', la massa è 632 g, la parete più spessa è 5.5 mm, la parete più sottile è 2.5 mm e lo spessore medio della parete è 3 mm. Il materiale di colata è la lega Al-Si-Cu YL113 con buona fluidità, buona tenuta all'aria ed elevata resistenza all'usura. La sua composizione in lega è mostrata nella tabella lw. I getti devono avere una superficie liscia, l'angolo di sformo non deve superare 1.5°, il tasso di ritiro del getto è dello 0.6% e non devono esserci difetti interni come fori di ritiro e porosità.

Nella progettazione dello stampo, il processo di pressofusione è il più importante, che influisce direttamente sulla qualità della fusione, sulla produzione e Lavorazione cnc costo e la difficoltà di fabbricazione dello stampo. Il processo di pressofusione comprende la selezione della superficie di separazione, la progettazione del sistema di colata, la progettazione del troppopieno e del sistema di scarico

- La forma dell'involucro è relativamente complicata ed è richiesto un meccanismo di estrazione del nucleo. Pertanto, è difficile fabbricare lo stampo. Pertanto, la colata adotta un metodo di colata one-mould-one-cavità. Secondo il principio più elementare della selezione della superficie di divisione, selezionare l'area più grande dell'area proiettata del getto. Esistono due metodi di impostazione della superficie di separazione per questa fusione. Come mostrato nella Figura 2, utilizzando la superficie di separazione a, è richiesto un solo meccanismo di estrazione del nucleo, ma il getto ha una cavità più profonda e una forza di serraggio del nucleo maggiore e il getto non è facile da staccare; In secondo luogo, la parete di colata è sottile e non è facile installare un meccanismo di espulsione. Con la superficie di separazione b, la colata deve essere dotata di più meccanismi di estrazione del nucleo e la produzione dello stampo è complicata, ma la colata è sostanzialmente simmetrica su e giù e la colata viene riempita in modo uniforme. In secondo luogo, è conveniente impostare il meccanismo di espulsione, che è vantaggioso per l'impostazione della scanalatura di trabocco e della scanalatura di scarico, ed è più efficace Per soddisfare i requisiti del processo di pressofusione, i getti di testo S selezionano la superficie di divisione b.

- Il cancello interno può essere suddiviso in: cancello interno piatto, cancello laterale lato frontale, cancello interno centrale, cancello interno anulare, ecc. 16]. Il guscio appartiene al tipo cilindrico. Per evitare l'impatto diretto del metallo fuso sull'anima e l'insorgere di aderenze, i due sistemi di iniezione adottano l'alimentazione tangenziale della saracinesca interna anulare, cioè un pattino anulare è disposto sul lato del getto e il fuso il metallo viene riempito Dopo che il canale anulare è entrato nella cavità, il metallo fuso può raggiungere all'incirca la stessa velocità sulla circonferenza anulare, in modo che il metallo fuso si riempia uniformemente e il gas nella cavità venga facilmente scaricato. In secondo luogo, è anche possibile installare un puntale sulla saracinesca interna per evitare le tracce del puntale sul getto.

- Il corridore è il canale di transizione per il metallo fuso dalla materozza al cancello interno. Per i diversi getti, il canale ha strutture diverse e per i getti cilindrici si adotta la struttura contratta ad arco. Al fine di prevenire la pressione negativa quando il metallo fuso scorre, l'area della sezione trasversale del corridore dovrebbe essere ridotta gradualmente

- Il canale di colata è il canale principale per l'ingresso del metallo fuso nella cavità dalla macchina di pressofusione. La sua dimensione è correlata al diametro della camera di pressione della macchina di pressofusione. In questo studio, il diametro della camera di pressione è di 60 mm, lo spessore del materiale rimanente è impostato su 10 mm e l'angolo di sformo è di 10 °.

- Importa la modellazione 3D nel software di simulazione ProCAST per la divisione della griglia, imposta la dimensione dell'unità della griglia di colata su 2 mm e la dimensione dell'unità della griglia dello stampo su 10 mm

- Per fare in modo che il getto si solidifichi uniformemente allo spessore della parete, questo studio ha creato un canale per l'acqua di raffreddamento direttamente sotto la porosità da ritiro e l'area della cavità da ritiro del getto e ha impostato due scanalature di trabocco nel punto in cui la porosità da ritiro e il ritiro l'area della cavità è concentrata per renderla completamente Eliminare gas e inclusioni, trasferire le posizioni di restringimento e il piano di processo ottimizzato è mostrato nella Figura 10. Dopo l'ottimizzazione, i parametri di processo impostano il coefficiente di trasferimento di calore del canale dell'acqua della zona fredda e dello stampo su 2 000/ (• K ), e gli altri parametri rimangono invariati

- In base alla struttura del guscio, vengono progettati due sistemi di iniezione per getti e il software ProCAST viene utilizzato per eseguire la simulazione numerica su di essi. I risultati mostrano che i getti presentano fori di ritiro e difetti di ritiro allo spessore della parete; il cancello interno è impostato su uno spessore di parete maggiore. Ci sono meno fori di restringimento e difetti di restringimento nel luogo. L'analisi ha rilevato che il motivo della cavità di ritiro e della porosità del getto è che il getto è solidificato in modo non uniforme allo spessore della parete e parte dell'area è isolata e non può essere alimentata.

Attraverso l'ottimizzazione del processo, i getti vengono resi privi di fori di ritiro e difetti di porosità e il processo ottimizzato viene utilizzato per la verifica della produzione. Attraverso le ispezioni, si scopre che non ci sono fori di ritiro e difetti di porosità da ritiro all'interno dei getti e soddisfano i requisiti tecnici, che possono essere utilizzati per guidare la progettazione del processo di pressofusione di getti simili.

Si prega di conservare la fonte e l'indirizzo di questo articolo per la ristampa: Progettazione del processo di pressofusione con corpo a conchiglia

Minghe Azienda di pressofusione sono dedicati alla produzione e alla fornitura di parti di colata di qualità e ad alte prestazioni (la gamma di parti di pressofusione di metallo include principalmente Pressofusione a parete sottile,Pressofusione a camera calda,Pressofusione a camera fredda), servizio rotondo (servizio di pressofusione,Lavorazione cnc,Costruzione di stampi, Trattamento della superficie). Qualsiasi pressofusione di alluminio personalizzata, magnesio o pressofusione di zama/zinco e altri requisiti di getti sono invitati a contattarci.

Sotto il controllo di ISO9001 e TS 16949, tutti i processi vengono eseguiti attraverso centinaia di macchine per pressofusione avanzate, macchine a 5 assi e altre strutture, che vanno dai blaster alle lavatrici Ultra Sonic. Minghe non solo dispone di attrezzature avanzate ma anche di professionisti team di ingegneri esperti, operatori e ispettori per realizzare il progetto del cliente.

Produttore conto terzi di pressofusioni. Le capacità includono parti in pressofusione di alluminio a camera fredda da 0.15 libbre. a 6 libbre, impostazione del cambio rapido e lavorazione. I servizi a valore aggiunto includono lucidatura, vibrazione, sbavatura, granigliatura, verniciatura, placcatura, rivestimento, assemblaggio e lavorazione con utensili. I materiali lavorati includono leghe come 360, 380, 383 e 413.

Assistenza alla progettazione di pressofusione di zinco/servizi di ingegneria concorrente. Produttore personalizzato di pressofusioni di zinco di precisione. È possibile produrre fusioni in miniatura, pressofusioni ad alta pressione, fusioni multi-slitta, fusioni in conchiglia convenzionali, pressofuse unitarie e indipendenti e fusioni a cavità sigillata. I getti possono essere prodotti in lunghezze e larghezze fino a 24 pollici con una tolleranza di +/- 0.0005 pollici.

Produttore certificato ISO 9001:2015 di pressofusione di magnesio, le funzionalità includono pressofusione di magnesio ad alta pressione fino a 200 tonnellate di camera calda e 3000 tonnellate di camera fredda, progettazione di utensili, lucidatura, stampaggio, lavorazione, verniciatura a polvere e liquida, controllo di qualità completo con funzionalità CMM , montaggio, imballaggio e consegna.

Certificato ITAF16949. Il servizio di casting aggiuntivo include colata di investimento,colata in sabbia,Colata per gravità, Colata di schiuma persa,Colata centrifuga,Colata sotto vuoto,Colata in stampo permanente,.Le funzionalità includono EDI, assistenza ingegneristica, modellazione solida ed elaborazione secondaria.

Industrie di colata Casi di studio di parti per: automobili, biciclette, aerei, strumenti musicali, imbarcazioni, dispositivi ottici, sensori, modelli, dispositivi elettronici, custodie, orologi, macchinari, motori, mobili, gioielli, maschere, telecomunicazioni, illuminazione, dispositivi medici, dispositivi fotografici, Robot, sculture, apparecchiature audio, attrezzature sportive, utensili, giocattoli e altro ancora.

Cosa possiamo aiutarti a fare dopo?

∇ Vai alla home page per Pressofusione Cina

→Parti di fusione-Scopri cosa abbiamo fatto.

→Suggerimenti correlati su Servizi di pressofusione

By Minghe produttore di pressofusione |Categorie: Articoli utili |Materiali Tag: Fusione di alluminio, Colata di zinco, Colata di magnesio, Colata di titanio, Colata in acciaio inossidabile, Fusione di ottone,Fusione in bronzo,Cast video,Storia dell'azienda,Pressofusione di alluminio |Commenti disabilitati